Autonome Systeme machen Logistik flexibler

Drohnen-Pilotierung in Aachen vermittelt mittelständischen Unternehmen Vorteile „hands-on“

Durch den Einsatz von autonomen Transportfahrzeugen, Robotern oder Drohnen können gerade kleine und mittlere Unternehmen (KMU) ihre Prozesse in der Produktions- und Instandhaltungslogistik deutlich effizienter gestalten und ihre Wertschöpfung verbessern. Mit der jüngsten Pilotierung einer Transportdrohnen-Lösung in der Aachener Demonstrationsfabrik präsentiert das Werkzeugmaschinenlabor WZL im Rahmen von „Digital in NRW“, dem Vorläufer des Mittelstand-Digital Zentrum Rheinland, einen interessanten Baustein zur Optimierung von Logistikketten in KMU.

Kleine und mittelständische Unternehmen stehen derzeit vor der Herausforderung, Produktion und Logistik auf immer kürzer werdende Produktionszyklen und immer kundenindividuellere Produkte („Losgröße 1“) auszurichten. Weil heute in einem Produktionsschritt zahlreiche unterschiedliche Kleinteile verbaut werden müssen, sind immer mehr Mitarbeiter damit beschäftigt, diese in Kleinladungsträgern von A nach B zu befördern. Trotzdem kann das Material oft nicht innerhalb der erforderlichen drei bis vier, sondern erst nach 20 oder 30 Bandtakten zur Verfügung gestellt werden. Die Folge: Produktionsabläufe werden unterbrochen, Bänder stehen still. Viele Betriebe sind deshalb inzwischen dazu übergegangen, mehr Material direkt an den Arbeitsplätzen vorzuhalten.

So sparen sie Wegezeiten zwischen Lager und Produktion und gleichen zudem Lieferschwankungen aus. Tatsächlich sorgt die Anhäufung von Material jedoch für vermehrte Montagefehler, weil Mitarbeiter Teile falsch entnehmen. Auch in der Kommissionierung kennt man das Problem. „Damit die Logistik für Unternehmen einfacher wird, müssen Mitarbeiter von laufenden, suchenden und bringenden Tätigkeiten entlastet werden“, sagt Shari Wlecke, wissenschaftliche Mitarbeiterin am Werkzeugmaschinenlabor der RWTH Aachen und Projektleiterin bei Digital in NRW „Innovative Lösungen dafür bietet die autonome Logistik: Transportfahrzeuge, Roboter und Drohnen, die ihre Wege selbstständig planen und dynamisch anpassen, ermöglichen es den Mitarbeitern, sich auf wertschöpfende Arbeiten zu konzentrieren.“

Foto: Henrik Hose, Aachen

Logistik in die Luft verlagern

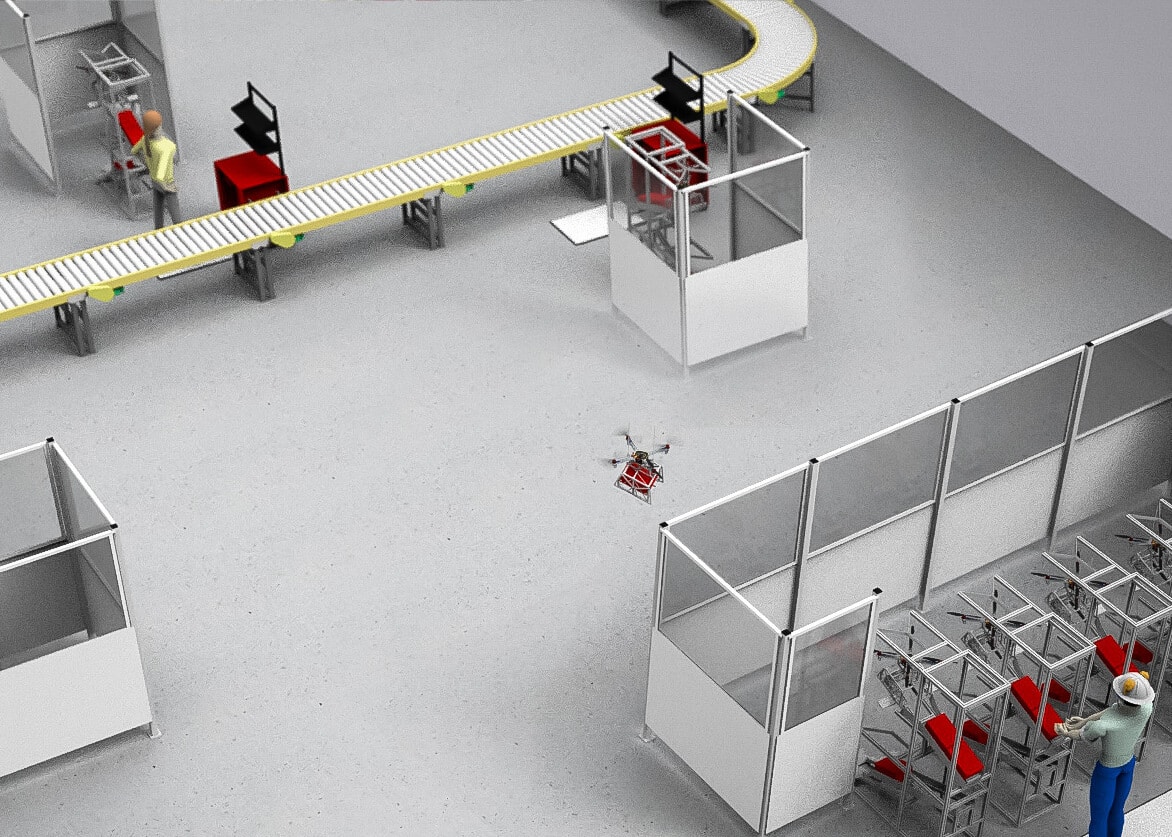

Einen Eindruck davon, welchen Beitrag speziell die Drohnentechnologie in Zukunft zur Flexibilisierung der Logistik leisten wird, kann man sich seit neuestem am Werkzeugmaschinenlabor der RWTH Aachen verschaffen. Digital in NRW hat dort in der Demonstrationsfabrik eine Lösung zum innerbetrieblichen Transport von Kleinteilen mit einem autonomen Flugroboter erfolgreich pilotiert. Zum Modellaufbau gehören eine Drohne im Maßstab 1:4 sowie zwei Racks, an denen der autonome Flugroboter andocken kann. Entwickelt wurde die Lösung von dem Aachener Start-up SKYTR (sprich: Skytrain). Die Gründer wollen Unternehmen in die Lage versetzen, den aktuellen Herausforderungen des Marktes gezielt Rechnung zu tragen.

„Mit unserer autonomen Transportdrohne lässt sich ein Teil der Logistik vom Boden in die Luft verlagern und die Logistik dem Bandtakt anpassen“, erläutert Henrik Hose, einer der Gründer, den wesentlichen Vorteil der Lösung. „Die Drohne bringt alle notwendigen Teile just-on-demand an die Montagearbeitsplätze. Bandstillstände – und die damit verbundenen Kosten – lassen sich so verhindern.“ Der Flugroboter ist dabei unabhängig von festen Routen, findet seinen Weg selbstständig und legt auch verwinkelte Strecken problemlos zurück. Bis zu fünf Kilo Ladung kann die Drohne aufnehmen.

Das Potenzial für die autonome Logistik und insbesondere für die Drohnentechnologie ist nicht zuletzt auch in der Instandhaltung hoch. Müssen im Rahmen einer Wartung oder Reparatur einer Maschine Ersatzteile aus dem Lager beschafft werden, stehen die Mitarbeiter meist unter einem massiven Zeitdruck. Durch die Wartezeiten verursachte Stillstände können zudem hohe Kosten verursachen. Eine autonome Transportdrohne dagegen kann für eine schnelle Verfügbarkeit von Ersatzteilen sorgen. Das rechnet sich insbesondere für Unternehmen mit großen, verzweigten Firmengeländen, wie sie oft bei traditionsreichen, organisch gewachsenen Betrieben zu finden sind.

Foto: Henrik Hose, Aachen

Neue Lösungen schließen Lücken

Digital in NRW begleitet kleine und mittlere Unternehmen bei der zielorientierten und systematischen Umsetzung solcher Industrie 4.0-Lösungen. „Viele Betriebe fürchten, dass mit der Einführung von autonomer Logistik hohe Investitionskosten verbunden sind“, weiß Shari Wlecke. „Tatsächlich lassen sich viele Lösungen gekapselt einsetzen. Das heißt: Sie können einfach in bisherige Prozesse integriert werden. Dabei schlagen sie Brücken zur heutigen Technik und schließen die Lücken.“ Auch die Gründer von SKYTR wissen, dass sich gewachsene Systeme nicht von jetzt auf gleich, sondern nur Schritt für Schritt verändern lassen. Henrik Hose: „Mit unserer Transportdrohne wollen wir Technologien, die das Unternehmen ohnehin besitzt oder einsetzt, vielmehr vervollständigen.“

Auch neuartige Geschäftsmodelle tragen dazu bei, dass sich auch kleine und mittlere Unternehmen innovative Technologien leisten können: Durch Pay-per-Use-Modelle etwa entfallen Investitionskosten in die Infrastruktur. Unternehmen zahlen nur für die Leistung, die sie abrufen. Gleichzeitig erhalten sie ein „Rundum-sorglos“-Paket mit Wartung, Reparatur und Updates. Auch die SKYTR-Drohne sollen Unternehmen auf der Basis dieses Prinzips einsetzen. Den Gründern zufolge können sich mehr als 20 Prozent aller kleinen und mittelständischen Betriebe in NRW durch die Drohnenlogistik wesentliche Kostenvorteile erschließen.

Foto: Henrik Hose, Aachen

Autonome Logistik auf Knopfdruck

In der Aachener Demonstrationsfabrik geht der Drohnenroboter nach der Pilotierung bei Digital in NRW derzeit in die nächste Runde: Die SKYTR-Gründer bereiten sich auf das erste Pilotprojekt mit Industriekunden vor. Das Umfeld in der Demonstrationsfabrik Aachen bietet den notwendigen Raum für die Weiterentwicklung des Flugroboters. „Die Infrastruktur der Fabrik zeichnet sich durch eine hohe Konnektivität und eine Fülle an Datenerzeugungs- und Kommunikationspunkten aus“, sagt Henrik Hose und schmunzelt: „Hier funkt wirklich jede Maschine, jedes Gerät und jede Kiste.“

Mit den möglichen Interferenzen muss die Drohne, die zuvor nur unter Laborbedingungen getestet wurde, erst einmal klarkommen. Ein weiterer wichtiger Punkt: die Interaktion mit dem Menschen. Anders als im Labor sind in der Demonstrationsfabrik immer auch Menschen unterwegs. Die Drohne muss „lernen“, diese als Hindernisse zu erkennen und auf ihrem Weg zu umfliegen. Nicht zuletzt geht es darum, wie beispielsweise eine Veränderung der Lichtverhältnisse die Wahrnehmung der Drohne durch den Menschen beeinflusst.

Für Unternehmen wird die Drohnentechnologie in der Demofabrik im wahrsten Sinn des Wortes anfassbar: Besucher können den Flugroboter per Knopfdruck auf seine Reise von Rack zu Rack schicken und beobachten, wie sicher die Drohne Flug und Transport meistert. „Die Pilotierung hilft uns dabei, das Thema autonome Logistik für kleine und mittlere Betriebe transparenter zu machen“, so Shari Wlecke vom WZL. „Wir freuen uns schon darauf, Unternehmen so einmal mehr zusammenzubringen und Kontakte zu schaffen.“

Projektsteckbrief

Titel: Skytr – Pilotierung einer Transportdrohnen-Lösung in der Demonstrationsfabrik Aachen

Projektpartner: Skytr, Werkzeugmaschinenlabor WZL der RWTH Aachen

Laufzeit: Juni 2019 bis Juni 2020

Das Vorhaben in Stichworten:

- Auswahl eines passenden Anwendungsfalls in Demonstrationsfabrik Aachen

- Erfassung der statischen und dynamischen Umgebung für die autonome Flugdynamikberechnung

- Definition der zu transportierenden Materialien sowie der festen Be-/Entladebereiche

- Entwicklung und Konstruktion der Be- und Entladeracks sowie deren Integration in die DFA Umgebung

- Einbindung des Drohnensystems in die DFA Kommunikationsstruktur

- Überprüfung von Kommunikationsinterferenzen und Validierung des Pilotprojekts